Näpfchenziehversuch

Tiefzieh-Näpfchenprobe

-nach ISO 11531, DIN EN 1669, ...-

Tiefziehen zählt zu den Verfahren der Zug-Druckumformung, da im Gegensatz zum reinen Tiefen oder Streckziehen am Werkstück auch örtlich Zug- und Druckspannungen vorliegen (z.B. Flansch am Näpfchen). In der Praxis bestehen viele Prozesse, insbesondere bei der Herstellung von komplexen Geometrien wie Karosserieteilen, aus einer Verfahrenskombination. Generell wird jedoch jeweils aus einem Blechzuschnitt ein Hohlkörper geformt. Zu beachten ist, dass in der Praxis aufgrund der vorherrschenden Geometrievielfalt keine generelle Vorhersage über die Tiefzieheignung mit Hilfe eines einzigen Prüfverfahrens möglich ist. Daher werden im Versuch die prinzipiellen Vorgänge am Beispiel des Näpfchenziehens aus ebenen Blechronden demonstriert.

Verfahrensprinzip

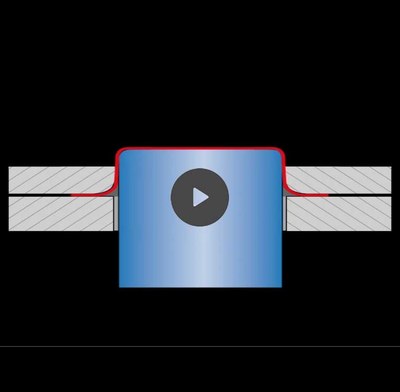

Bei der Tiefzieh-Näpfchenprobe handelt es sich um eine Blechprüfmethode, bei der aus einem Blechstreifen eine kreisrunde Platte (Ronde) ausgestanzt und anschließend durch eine Ziehmatrize zu einem Näpfchen umgeformt wird. Das größtmögliche Verhältnis zwischen dem Ronden- und dem Ziehstempeldurchmesser, welches gerade noch die einwandfreie Herstellung eines Näpfchens erlaubt, nennt man Grenzziehverhältnis »ßmax « und ist ein Qualitätsmerkmal für das Umformvermögen des Blechmaterials.

Das Tiefziehverhältnis errechnet sich für Näpfchen aus dem Quotienten Rondendurchmesser d0 und dem Stempeldurchmesser dS.

β = d0 / dS

Da mit größer werdendem Ziehverhältnis die maximale Ziehkraft steigt, ergibt sich für einen einzelnen Zug ein Grenzziehverhältnis, oberhalb dessen Versagen durch Bodenreißer eintritt.

Diese Grenze liegt für die meisten Metalle bei β = 2,0 im Erstzug, bei β = 1,6 im Weiterzug. Größere Umformtiefen können daher nur über mehrere Züge mit eventuell zwischengeschalteten Entfestigungsglühungen erreicht werden. Das Gesamtziehverhältnis ergibt sich durch Multiplikation der Einzelschritte:

βges = β1 * β2 * ... * βn = (d0/d1) * (d1/d2) * ... * (d(n-1)/dn)

wobei

βges = d0/dn <= 6,5

ist.

Dieser Wert hat sich in der Praxis als oberes Limit herausgestellt. Quantitative Aussagen über die Gefügeänderungen liefern der r- und n-Wert, die sich als Maß für die Tiefzieheignung eines Blechs heranziehen lassen.

Die sich aus dem Fließverhalten des Materials ergebenden Zipfel am tiefgezogenen Näpfchen sind unerwünscht, da sie in der Praxis unnötige Nacharbeit an Umformteilen erfordern. Auch hier lässt sich mittels der Tiefzieh-Näpfchenprobe das optimal geeignete Blechmaterial für den gewünschten Umformprozess ermitteln.

Der r-Wert

Aus dem Gesetz der Volumenkonstanz wird die Definition für die logarithmische plastische Verformung φ hergeleitet. Beim Tiefziehen zeigt das Werkstück verschiedene Effekte. Im Wesentlichen werden die Moleküle gegeneinander verschoben, was zu Festigkeitsänderungen und inhomogenen (richtungsabhängigen) Werkstoffeigenschaften (Anisotropie) führt. Zur Erfassung der Anisotropie der plastischen Eigenschaften von Blechen wird im Zugversuch die senkrechte Anisotropie der so genante r-Wert ermittelt. Er ist definiert als das Verhältnis der Umformgrade in Breiten und Dickenrichtung der Probe. Für r=1 gilt, dass sich der Werkstoff isotrop verhält und gleiche Formänderungen in Breiten- und Dickenrichtung erfolgen. r>1 (r<1) tritt auf, wenn das Blech unter Zugbeanspruchung mehr seine Breite (Dicke) als seine Dicke (Breite) ändert. Da generell eine Formänderung ohne Dickenabnahme des Blechs gewünscht ist, gelten r Werte >1 als vorteilhaft. Aufgrund der mehrachsigen Beanspruchung beim Tiefziehen hat sich aus Erfahrung die Mittelung der r-Werte aus verschiedenen Richtungen bezüglich der Walzrichtung als sinnvoll erwiesen. Hierfür werden aus verschiedenen Blechlagen Zugproben entnommen.

Eine starke Abweichung der r-Werte (Δr) voneinander resultiert in einer unerwünschten Zipfelbildung am Näpfchen in Richtung der größten r-Werte.

Der n-Wert

Der Verfestigungsexponent n beschreibt die Verfestigung eines Werkstoffs während der Umformung. Stellt man die Fließkurve eines Werkstoffs in doppelt logarithmischer Auftragung dar, so ergibt sich eine Gerade mit der Steigung n. Der Verfestigungsexponent liegt für die meisten Metalle im Bereich 0,1 < n < 0,5.

Prüfprinzip

Napfzugversuch bei hochfesten und höchstfesten Stählen

Bei der Durchführung des Napfzugversuches bei hochfesten und höchstfesten Stählen ist es in der Vergangenheit des Öfteren zu Werkzeugdefekten gekommen, die auf einen Beschleunigungseffekt am Ende des Stanzvorganges zurückzuführen waren. Durch eine geänderte Geometrie des Schnittringes wird die notwendige Stanzkraft herabgesetzt und die dynamische Beschleunigung des Schnittstempels während des Stanzvorgangs verringert. Der bis vor einigen Jahren eingesetzte Werkzeugstahl 1.2842 ist durch 1.2379 ersetzt worden.

Hochfeste Stähle zeigen im Umformverhalten, dass die Einzugsradien von Ziehmatrizen nicht mehr den Vorgaben von z.B. DC04 Stählen gerecht werden. Größere Radien sind speziell den Werkstoffen mit hohen Festigkeiten und geringerer Duktilität angepasst.

Mit Titannitrid beschichtete Ziehmatrizen (Bild 3) haben durch ihre spezielle Oberfläche eine höhere Standzeit. Die Beschädigung durch Kaltverschweißungen ist durch TiN Beschichtung nicht möglich. Die durch die Beschichtung verminderte Reibung zeigt sich an der Höhe der gezogenen Näpfchen. In Bild 4 ist Napf A mit einer herkömmlichen Matrize und Napf B mit einer TiN beschichteten Matrize aus Werkzeugstahl 1.2379 gezogen worden. Die Abstreckung durch Reibung ist deutlich durch die größere Höhe bei Napf A zu erkennen.

Auswertung der Zipfligkeit

Das ERICHSEN Zipfelausmessgerät, Modell 126 Plus, wird für die axiale Vermessung von Tiefziehnäpfchen und Rohdosen eingesetzt.

Typische Normen sind DIN EN 1669 und ISO 11531.

Aufbau

Das Gerät besteht aus einem Drehtisch, einem Backenfutter und einem vertikalen Messkopf (mit Messrolle und Längenmesstaster). Ein Backenfutter fixiert und zentriert das Näpfchen. Der Messkopf kann auf verschiedene Prüflingsdurchmesser und -höhen eingestellt werden. Der Messkopf erfasst während einer Umdrehung des Drehtisches die Gestalt der Näpfchenkante, die sogenannte Zipfligkeit.

Messvorgang

Der Bediener startet den Messvorgang wahlweise von einem PC oder dem Gerät. Die Prüfrolle senkt sich, pneumatisch aktiviert, zur Probe hin und der Drehtisch rotiert einmal. Nach erfolgter Messung fährt der Messkopf in Grundstellung und ermöglicht einen raschen Probenwechsel. Der Bediener liest die Messwerte vom Bildschirm ab und kann diese als Datei archivieren. Ausgabeformate sind .pdf und .txt. Die .txt – Datei ist in MS Excel importierbar. Das Prüfprotokoll enthält u.a. folgende Messergebnisse:

- He_(mm)= Mittlere Zipfelhöhe

- He,max(mm)= Maximale Zipfelhöhe

- H_(mm)= Mittlere Näpfchenhöhe

- Z(%)= Mittlere Zipfelung %

- Anzahl der Zipfel

- Datum, Charge, Prüfer...

Einflussfaktoren auf das Ergebnis sind die Blechtextur und der Tiefziehprozess. Durch die ausführliche Parameterbestimmung sind Rückschlüsse auf den Werkzeugverschleiß und die Qualität des verarbeiteten Tiefziehmaterials möglich. Mit seinem flexiblen Konzept ist das Messgerät auch für alle ähnlich gelagerten Aufgaben einsetzbar.